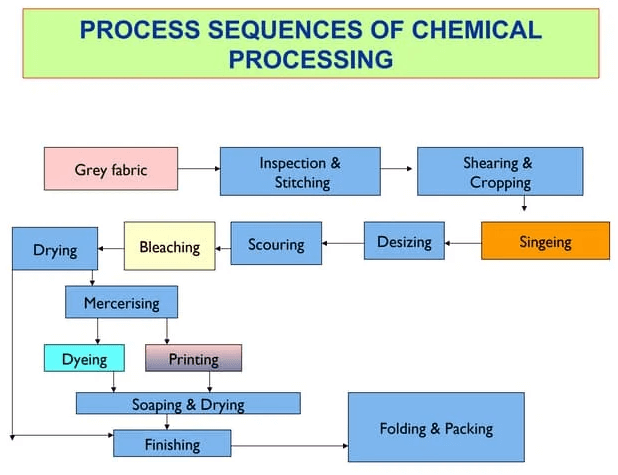

Lonnmeter는 경쟁력 있는 제조업체 중 하나입니다.인라인 밀도계. 그인쇄 페이스트 밀도계잦은 수동 샘플링 및 공정 흐름 중단 없이 순간적인 밀도 모니터링을 가능하게 합니다. 섬유 염색 및 인쇄 공정의 첨가제 첨가, 날염 페이스트 분배, 발호, 조달 및 표백 단계에서 활용됩니다.

기존의 수동 밀도 측정 방식은 염료 밀도를 실시간으로 모니터링하지 못해 인쇄된 섬유나 직물에 색상 차이와 얼룩이 발생합니다. 또한, 밀도 측정이 부정확하면 인쇄 패턴의 선명도, 선명도, 내구성에 부정적인 영향을 미칩니다.

부정확한 밀도 측정의 단점

제품 품질에 대한 위의 부정적인 영향 외에도, 부정확한 농도 측정은 목표 효과를 달성하기 위해 안료와 화학 보조제를 과다 투여하는 결과를 초래하여 생산 비용과 자원 낭비를 증가시킵니다. 염료와 보조제를 과도하게 사용하면 처리가 더욱 어려워지고 불량 배출이 발생합니다. 이러한 작업 환경에 노출된 작업자는 염료와 보조제의 인화성, 폭발성 또는 독성으로 인해 건강이 위협받습니다.

여러 측정 지점에서 수동으로 샘플링하는 방식은 공정 조건 변화에 따른 실시간 변동으로 인해 실패할 수 있습니다. 또한, 잘못된 측정 지점과 측정값 편차로 인해 오류가 발생하는 경우가 많았습니다.

인라인 밀도계의 응용 분야

한 국제 그룹은 당사의 인라인 밀도계를 자사의 화학 물질 분배 및 제어 시스템에 통합하여 안료와 보조제의 정밀한 이송 및 분배를 효율적으로 구현했습니다. 이를 통해 염색 용액과 보조제의 밀도, 농도 및 점도가 사전 설정된 기준에 도달하여 화학 보조제의 정밀도와 생산 라인 전체의 효율성을 향상시킵니다.

자동 염색 농도계의 장점

제품 품질 및 정밀 제어 개선. 첨단 기술과 계측기를 통해 화학 염료의 정밀 측정이 가능해져 수동 측정으로 인한 색상 차이 및 색상 견뢰도 저하와 같은 기술적 문제를 방지할 수 있습니다. 배칭은 사전 설정된 공정 공식에 따라 실행되어 각 배칭의 정확성과 반복성을 보장합니다.

자동화 공정은 수동 작업 중단을 줄여 생산 효율성을 높이고 생산 주기를 크게 단축합니다. 예를 들어, 인력을 80% 이상 절감하고 공정 시간을 20% 이상 단축할 수 있습니다.

정확한 측정과 지능형 제어를 통해 염료 및 화학 물질의 과도한 사용을 방지합니다. 정밀한 밀도 모니터링과 지능형 제어를 통해 염료 및 화학 물질의 5~25%를 절약하고 생산 비용을 절감할 수 있습니다.

밀폐형 파이프라인은 설치 후 운송 중 염료 및 화학 물질의 누출 및 휘발을 방지합니다.온라인 밀도계이는 환경 오염을 줄이는 동시에 작업자가 염료 및 화학 물질에 노출될 위험을 줄이고 생산 안전을 향상시킵니다.

추천 포크 밀도계

게시 시간: 2025년 1월 8일